無錫鋁合金重力壓鑄焊接氣孔形成原因分析

無錫鋁合金重力壓鑄焊接氣孔形成原因分析

1、試驗材料及步驟

1.1試驗材料

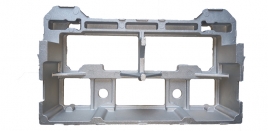

試驗母材為壓鑄鋁合金AlSi10MnMg、重力鑄造鋁合金A356和擠壓鋁型材6005A,尺寸為150mm×100mm×2.5mm,選用直徑為Φ1.2mm的ER5356、ER5183與ER4043鋁合金焊絲,母材和焊材的化學成分如表1所示。

1.2試驗步驟

在大于18℃、濕度小于60%、風速應小于2m/s的焊接環境下,使用氣動鋼絲碗刷將鋁合金表面打磨出金屬光澤,用酒精清除表面油污等雜質。主要使用福尼斯TPS5000焊機進行MIG對接焊接,坡口尺寸為單面Ⅰ型坡口,使用純度不小于99.99%的氬氣作保護氣體。

焊接氣孔產生的主要原因有工藝參數、焊前母材表面打磨量、焊接環境、焊絲選擇和焊接母材,針對這些因素分別進行焊接試驗,然后通過目視、滲透、射線、焊縫余高打磨后內部檢驗、低倍和高倍等方法檢測,分析壓鑄鋁合金焊接氣孔形成的原因。

2、試驗結果及分析

選擇ER5356焊絲在不同工藝參數下進行對接與堆焊試驗。

鋁合金在焊接時,焊接接頭產生的氣孔種類主要是氫氣孔。氫氣孔產生的原因是焊接時,焊接材料和焊接接頭處母材在高溫下熔化形成熔池,由于這些熔化金屬形成的熔池溫度極高,氫的溶解度隨溫度急劇升高,從而熔池內會溶入大量的氫。當電弧離去時,熔池溫度迅速下降,這時氫的溶解度隨溫度下降急劇減小,就會有大量的氫溢出,但由于鋁結晶速度較塊,并且鋁合金密度小,形成的氣泡在熔池中受到的浮力較小,上浮速度慢,熔池結晶結束后,還會有許多氣泡來不及浮出,滯留在焊縫中形成氣孔。

在鋁合金焊接時氫氣主要可通過焊接環境、保護氣體純度、焊接母材、焊絲選擇和焊接工藝參數制定等途徑進入焊縫,通過分析壓鑄鋁合金在采用多組焊接工藝參數進行試驗后均存在氣孔缺陷,可排除焊接工藝參數影響。因此將針對其它因素開展以下相關試驗。

keyword:無錫鋁合金重力壓鑄

文章來源:http://m.linfen8.cn/

下一頁:沒有了…